Op weg naar een energievriendelijke koeling voor de procesindustrie in 5 stappen

Bij tal van industriële bedrijven is het energieverbruik van de koelinstallatie een aanzienlijk deel van de energierekening. Een compressor van 125 kW, die gemiddeld 3.000 uur per jaar actief is heeft reeds een energierekening 41.250 €/ jaar, gebaseerd op een energieprijs van 0.11 €/kWh. Veel bedrijven zijn zich niet bewust dat door een slimme regeling deze rekening aanzienlijk kan beperkt worden. Tevens bezitten veel bedrijven reeds heel wat data, die hun echter geen informatie levert. Hieronder een stappenplan, hoe dit kan aangepakt worden.

Stap1 : Breng het profiel van uw huidige koelinstallatie in kaart

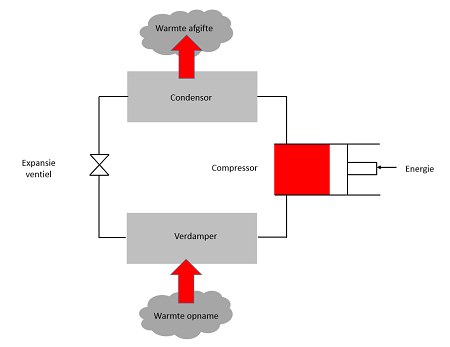

Een industriële compressie- koelcyclus bestaat uit 4 stappen:

- Een compressor die het gas van de verdamper naar de condensor perst

- Een condensor waar de warmte wordt afgegeven aan de omgeving

- Een expansieventiel waar de vloeistof expandeert

- Een verdamper waar de warmte wordt opgenomen en de omgeving koelt

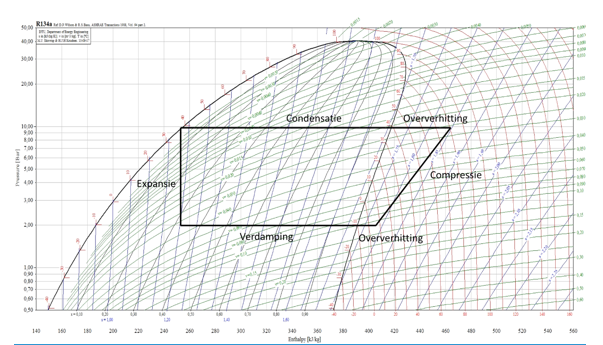

Stap 2: Benchmark de huidige koelinstallatie op het Mollier diagramma

Een koelcyclus is een thermodynamisch proces. Dit werd door de Duitse professor Richard Mollier in kaart gebracht, dankzij het “Mollier diagramma”. Hierop kunnen de 4 verschillende stappen eenduidig vastgelegd worden, indien de verschillende temperaturen en drukken van de 4 stappen gekend zijn. Het verbruik van de koelinstallatie wordt voornamelijk bepaald door het opgenomen elektrische vermogen van de compressor. Dit verbruik wordt beïnvloed door de inlaat- en uitlaat druk, temperatuur en de oververhittingsgraad van de verdamper.

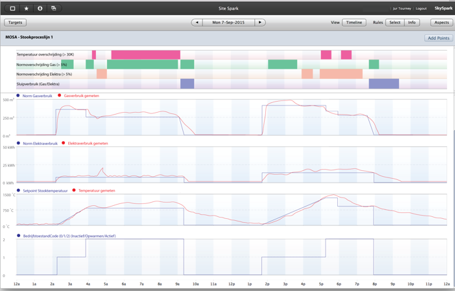

Stap 3 : Meet de performance van de koelinstallatie door een continue meetsysteem

Om de werking van een koelinstallatie te monitoren dienen de verschillende parameters 24H/24 te worden gemonitord. Indien de sensorden hiervoor niet aanwezig zijn, kunnen deze eenvoudig worden toegevoegd. Naast de thermodynamische parameters van de koelinstallatie dient men ook het afnameprofiel, en dus het koelproces te monitoren.

Vaak is de regeling van een koelinstallatie niet aangepast aan en variërend afnameprofiel. Deze gegevens worden ingelezen in een energiedatalogger. welke deze op regelmatige tijdstippen verstuurd naar een online energie platform op het internet.

Stap 4: Breng de performance en afwijkingen in kaart

Gebaseerd op bovenstaande online metingen kunnen volgende parameters en alarmen beschikbaar worden gesteld, hier wordt data info:

Parameters

- COP koelinstallatie ( nuttig koeleffect/netto energietoevoer ) in functie van de belasting

- Energieverbruik

- Energieverbruik/afname

- Belastingsprofiel koelinstallatie

- Koeltemperaturen

Alarmen

- Energieverbruik te hoog

- COP te laag

- Installatie niet goed ingeregeld (oververhitting , onderkoeling)

- Lekken koelmiddel

Step 5: Stel de regelparameters in en evalueer de aanpassingen

Bovenstaande metingen dienen gedurende een paar maanden te worden uitgevoerd om de werking van de koelinstallatie met verschillende belastingen en gedurende verschillende seizoenen te kunnen monitoren.

Hierna worden in samenwerking met de koeltechnicus de verschillende regelparameters in de PLC aangepast. Deze kennis is meestal aanwezig bij de eindklant of de leverancier van de koelinstallatie.

Nadat deze aanpassingen werden uitgevoerd op de koelinstallatie keert men terug naar stap 4, om de aanpassingen te evalueren.

Energiemonitoring is een zogenaamd PDCA (Plan, Do, Check, ACT ) proces. Elke aanpassing dient opnieuw geëvalueerd te worden.

Bovenstaande stappenplan werd ontwikkeld door Cool&Energy Consult in samenwerking met CimPro.